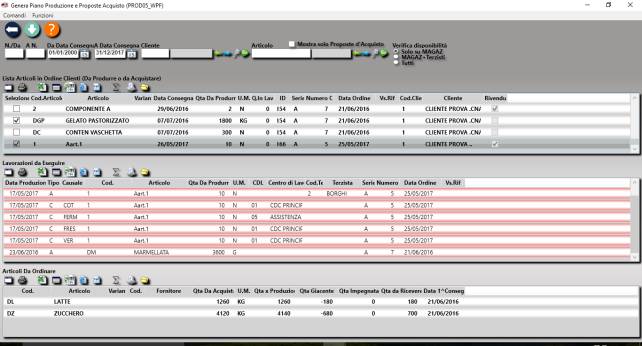

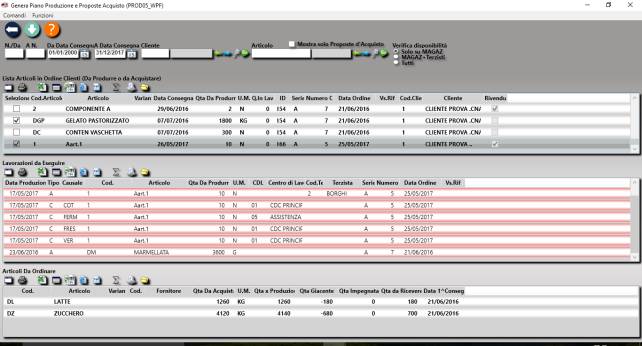

PROD05 - Produzione > Piano di Produzione > Genera Piano di Produzione e Proposte Acquisto

Il piano di produzione viene generato a partire dall’elenco dei prodotti presenti sugli ordini clienti o sugli ordini di produzione. Viene mostrato un elenco degli articoli in ordine da evadere e non ancora in produzione con la possibilità di filtro per cliente, articolo, numero ordine, data di consegna. Ad esempio se si è scelto di creare sempre gli ordini di produzione interni (codice cliente “MAGAZ”), è possibile estrarre solo questi filtrando solo i codice cliente “MAGAZ”.

Nella lista compaiono tutte le righe non ancora consegnate o quelle non ancora inviate in lavorazione o pronte. Si ricorda che lo Stato dell’ordine è sempre visibile sulla testata e le quantità sulle righe dell’ordine. Il tutto è modificabile accedendo alla scheda dell'ordine.

La disponibilità dei componenti potrà essere ricercata

solo sul magazzino principale, anche su quello del lavorante oppure su tutti

(comprendendo in essi anche fiere, conto visioni ecc.).

Dopo avere selezionato le righe che si vuole inviare in produzione, eseguire il comando Simula Piano di Produzione e Proposte di Acquisto presente sulla barra comandi. La simulazione è un calcolo piuttosto complesso, soprattutto per quanto riguarda gli approvvigionamenti, per cui, in caso di dubbio sulla effettiva veridicità dei valori proposti, è bene utilizzare la funzione Simula e mostra Diagnostico.

Il diagnostico mostra l’elenco degli articoli da produrre presenti negli ordini da lavorare riportando eventuali “Giacenze” pronti a magazzino o pezzi già “In Lavorazione” e non impegnati da cui poter attingere.

Per ogni prodotto finito mostra la distinta base e la disponibilità dei vari componenti, quindi crea una sommatoria di tutti i componenti e per ognuno di essi che si ritiene essere mancante mostra:

Da questi valori ricava la Quantità da Acquistare

(B+D-A-C-E) .

Da Produzione à

Piano di Produzione à

Genera Piano di Produzione e Proposte Acquisto

L’operatore ha la possibilità di selezionare una o più righe che intende evadere con maggiore priorità quindi si procede alla simulazione del piano di produzione vero e proprio.

Durante la simulazione sarà verificata la disponibilità sul magazzino (Giacente-Impegnato+Ordinato a Fornitore) indicato di ogni articolo processato.

Qualora si tratti di articoli che vengono acquistati e rivenduti - o comunque articoli disponibili a magazzino senza alcuna lavorazione - possono essere impegnati direttamente o ordinati a fornitore.

Se si tratta di articoli da

produrre, con ogni probabilità non ci sarà disponibilità a magazzino,

pertanto sarà processato ogni singolo componente non disponibile (avendo la

possibilità di scendere fino all’ultimo livello di distinta base disponibile

qualora sulla anagrafica del componente fosse indicato di procedere direttamente

alla lavorazione).

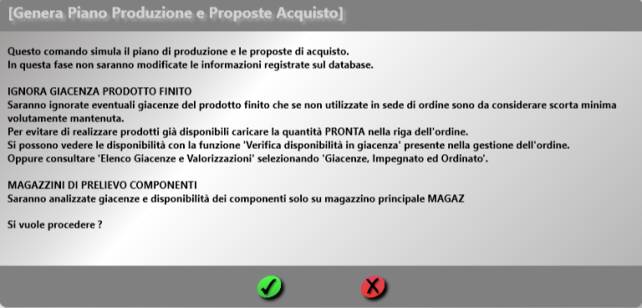

Come si evince anche dal messaggio, eventuali giacenze a magazzino del prodotto finito saranno ignorate perché si considera che l’operatore abbia desiderato mantenere questa disponibilità per esigenze future.

Se così non fosse, al momento della ricezione

l’operatore potrebbe evadere direttamente l’ordine, anche parzialmente,

magari consultando prima una eventuale disponibilità (funzione Verifica,

Disponibilità in Giacenza disponibile sulla barra comandi della scheda

Ordine).

Se invece si è soliti mantenere scorte e per ragioni diverse non si vuole inviare subito la merce, anche se disponibile, la

soluzione migliore sarebbe quella di accantonare la merce e, se possibile, stampare già il Documento di Trasporto, magari con data e numero fittizi che saranno sostituiti successivamente. Questo comporta che anche a magazzino questi articoli non comparirebbero più in giacenza.

In alternativa si potrebbe semplicemente impostare sulla riga dell’ordine la quantità "PRONTA" già presente alla ricezione dell’ordine. Ma in questo caso le giacenze continuerebbero a comparire a magazzino e quindi sarà di competenza del magazziniere evitare che vengano riutilizzate per altre consegne.

Allo scopo di aiutare il magazziniere, in fase di inserimento ordine, potrà essere chiamata la funzione Calcola quantità pronta (disponibile sulla barra comandi della scheda Ordine) che popola la colonna Quantità Pronta di tutte le righe.

Questa funzione stabilisce che la quantità venga calcolata in automatico in base alla giacenza sul magazzino di riferimento meno la quantità pronta ancora da spedire (QdaS) presente in tutti gli ordini clienti ancora non completamente evasi. Al magazziniere rimarrà il compito di verificare in tempo reale la correttezza della quantità pronta calcolata. Per QdaS si intende la “Quantità Pronta” – “Quantità Consegnata”.

Questo calcolo potrà essere eseguito solamente se la riga non sarà ancora stata evase o inviata in produzione, anche parzialmente. Una volta invocata verranno analizzate tutte le righe dell’ordine non ancora trattate e per ognuna di esse verificata le effettiva presenza di giacenza di magazzino. Nel caso fosse riscontrata una giacenza verranno analizzati tutti gli ordini clienti non ancora completamente evasi e per ogni riga con lo stesso codice/variante articolo, verrà sottratta la QdaS dalla giacenza. La giacenza virtuale così calcolata verrà archiviata nella quantità pronta dell’ordine processato (fino ad un Max = alla quantità ordinata).

Per conoscere la disponibilità

dei prodotti finiti, rapportandoli con ordini e produzione, è possibile

consultare la funzione di Giacenze e Valorizzazioni del modulo Magazzino

selezionando il Tipo Valorizzazione "Giacenze, Impegnato e

Ordinato". Se nell’elenco che viene presentato ci fossero quantità

negative nell’ultima colonna (“Disponibilità Lorda”) ne consegue che deve

essere pianificata la produzione per quei prodotti.

Come anticipato la verifica su giacenza e disponibilità può essere eseguita

I primi due comportamenti sono piuttosto ovvii, mentre il terzo è un po’ meno utilizzato e si fa carico di analizzare anche magazzini di altri lavoranti da cui attingere i componenti qualora non disponibili.

Occorre sottolineare che in questa fase siamo ancora a livello di programmazione e pertanto la terza opzione è altamente sconsigliata tranne nel caso di prodotti di alto valore e di scarso utilizzo. Naturalmente quando si procederà alla produzione, in caso di mancanza di componenti, si potrà attingere dai magazzini di altri lavoranti consultando in qualunque momento la funzione di Giacenza e Valorizzazione del modulo Magazzino.

Per ogni articolo/componente si

cercherà la disponibilità a magazzino (sottraendo anche le quantità presenti

nella tabella degli impegnati e sommando le quantità dagli ordini fornitori non

evase) e verranno mostrati gli articoli mancanti in modo che l’operatore possa

decidere se procedere con la creazione del Piano di Produzione (impegnato e proposte d’ordini d’acquisto) o

interrompere il processo. I dati riassuntivi sono riportati su una griglia con i

dati riepilogativi (Giacente, impegnato, ordinato a fornitore, data prima

consegna prevista).

Qualora l’articolo o il componente risultassero indisponibile e pertanto da ordinare e sulla scheda articolo sono indicati dei codici Articoli sostitutivi, questi saranno presi in considerazione nell’ordine in cui sono stati inseriti sulla scheda. Se uno di questi risultasse disponibile a magazzino, l’articolo originale non verrebbe ordinato ma sostituito con il suo articolo alternativo. Ne consegue che le caratteristiche tecniche delle alternative dovrebbero essere molto simili.

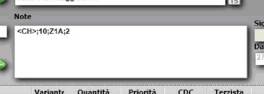

Questo scambio senza preavviso è necessario perché, per essere efficiente, la produzione deve richiedere minore interazione possibile. La sostituzione in modo silente è un bene perché l'operatore si troverà la lista dei componenti da utilizzare senza dovere fare nessun tipo di altra valutazione, ma potrebbe anche essere penalizzante visto che la sostituzione dei componenti da usare avviene senza che sia esplicitamente richiesta, ma successivamente l’operatore dovrebbe essere in grado di valutare se questo processo è adeguato o se è meglio fermare la produzione. Per tenere traccia della sostituzione e fare in modo che l’operatore possa acquisire questa informazione in fase di produzione per valutarla, sul campo note del piano di produzione verrà salvato una particolare riga preformattata i cui valori saranno separati da punto e virgola. La riga di avvenuta sostituzione inizia che con il tag <CH>, quindi a seguire la quantità oggetto di sostituzione, il codice originale (non disponibile) e il codice sostitutivo (disponibile).

Nell’esempio seguente le 10 quantità necessarie del componente con codice “Z1A”, devono essere sostituite con il codice “2”.

Durante la pianificazione riveste particolare importanza anche la data di produzione prevista. Questa data è il termine ultimo nel quale una data attività deve essere compiuta. Il calcolo della Data di produzione ha origine dalla data di consegna prevista. Sulla scheda articolo è previsto un campo che indica i giorni di produzione per il prodotto. Questa informazione deve essere considerato un numero di giorni lavorativi (esclusi i festivi) rilevato per eccesso e pertanto deve tenere conto di ogni possibile inconveniente (ferie, ritardi sulla consegna dei componenti, ecc.).

Per affinare la precisione delle date di lavorazione possono essere inseriti i giorni anche per ogni fase del ciclo, in modo che ogni singola lavorazione venga pianificata in una data precisa. Se non sono inseriti i giorni per ogni fase del ciclo, Gea.Net calcola che ogni operazione deve essere eseguita scalando i giorni di produzione complessivi dalla data di consegna. Qualora un componente fosse mancante e quindi da produrre, la produzione del componente di livello1 deve ritenersi antecedente a quella del prodotto finito per cui il calcolo delle date di produzione del componente partiranno prima dell’assemblaggio del PF e seguiranno le stesse regole. In cascata la stessa operazione sarà reiterata per componente mancante ad ogni livello.

Ad

esempio, dovendo consegna entro il 31/09/2021 il prodotto A che richiede 5

giorni complessivi di lavorazione di cui 1 di assemblaggio, 2 di verniciatura e

2 di imballo, La fase di imballo è prevista per il 29, la verniciatura per il

27 e l’assemblaggio è previsto per il 24 (25 e 26 sono sabato e domenica che

dalle nostre impostazioni sono da considerarsi non lavorativi). Se non avessimo

stabilito i numeri di giorni previsti per ogni fase del ciclo ma solo un totale

di 5 giorni, tutte le fasi sarebbero schedulate per il 24.

Quando sull’ordine cliente si indica un articolo con articoli accessori e questo articolo riporta una distinta base sulla propria scheda prodotto si vuole che questi accessori siano visti dal sistema come componenti aggiuntivi alla sua distinta base standard. Di conseguenza il ciclo produttivo di assemblaggio scaricherà anche gli articoli accessori alla stregua dei componenti indicati in distinta base.

Il movimento di assemblaggio agganciato all’ordine viene gestito in automatico se si utilizza il piano di produzione mentre se si utilizza la funzione Produzione, Assemblaggio del modulo Produzione si deve indicare il riferimento all’ordine al momento in cui si esegue il movimento.

Sulla gestione del piano di produzione è sempre possibile intervenire a modificare i componenti accessori creati in automatico dall’ordine.

Se l’operatore

conferma l’operazione si procede alla creazione del piano di produzione:

Durante la generazione ogni articolo in ordine potrà avere una o più fasi di lavorazione ma solo l’ultima si prenderà cura di inserire come pronto il materiale (quindi solo per questa verrà valorizzato Aggiorna quantità e stato su ordine sulla riga della scheda Piano di Produzione). Qualora non presente alcun ciclo di lavorazione, la fase di assemblaggio viene identificata come ultima fase del ciclo e quindi aggiornerà le quantità e lo stato dell’ordine.

Tutti i componenti necessari

alla produzione verranno evidenziati in una apposita tabella contenente

l’impegnati da produzione. In riferimento a quanto definito nelle

impostazioni, l’impegnato potrà essere evidenziato nel solo magazzino

principale (MAGAZ) oppure nel magazzino del lavorante incaricato della

produzione.