PROD11 - Produzione > Piano di Produzione > Gestione Piano di Produzione

La gestione del Piano di Produzione usa la stessa logica di testata/dettagli utilizzata nei documenti. Ma diversamente dai documenti l’operatore non dovrà accedere a questa funzione se non nei rari casi in cui nella gestione della produzione si verificano errori operativi che devono essere ripristinati a mano.

Da Produzione à

Piano di Produzione à

Gestione Piano di Produzione

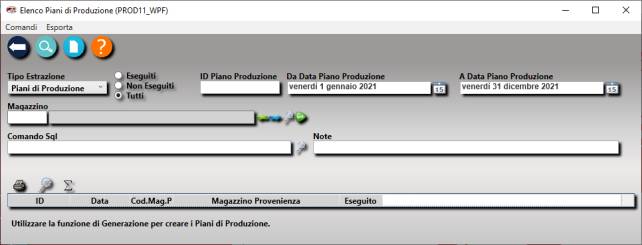

Dopo l’accesso alla schermata di elenco da cui è

possibile impostare filtri e informazioni da mostrare come sempre si può

selezionare la registrazione o inserirne una nuova con il pulsante Nuovo

Le informazioni da gestire a livello di testata sono:

· Magazzino di riferimento (di solito Magazzino Principale).

· Data di creazione del piano

· Descrizione

· Note

· Progetto

Saranno anche tracciate informazioni quali utente e data

di ultima modifica.

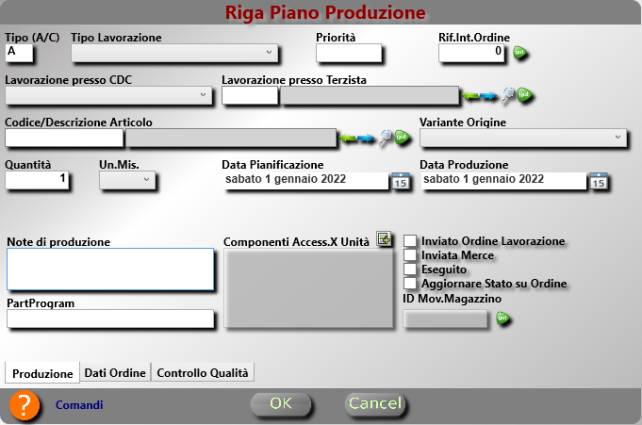

Ogni riga di dettaglio corrisponde ad una fase assemblaggio o a una lavorazione e contiene:

· Causale (Assemblaggio (A) o Ciclo di Produzione (C) )

· Variante di Lavorazione : contiene la fase del ciclo (per l’assemblaggio non è valorizzata).

· Priorità. Campo libero gestito solo a livello conoscitivo.

· Riferimento all’Ordine Cliente

· Reparto o CdC che deve eseguire la lavorazione. Ripreso dall’anagrafica o dai cicli

· Terzista. che deve eseguire la lavorazione. Ripreso dall’anagrafica o dai cicli. Da utilizzare in alternativa al reparto qualora la lavorazione avvenisse esternamente.

· Codice Articolo

· Variante Origine (solo per le lavorazioni)

· Quantità

· Unità di misura

· Data Pianificazione Produzione. In cui è stato creata la scheda di produzione.

· Data Produzione. Da calcolare in base alla data di consegna dell’ordine cliente e in considerazione dei giorni necessari alla produzione di ogni componente di livello precedente.

· Ordine lavorazione inviata a terzista (S/N). E’ già stato creato l’ordine per il terzista.

· Merce inviata a terzista (S/N). E’ già stato creato il DDT per il terzista.

· Lavorazione eseguita (S/N). Identifica se la produzione oggetto della riga è stata eseguita.

· Aggiorna quantità e stato su ordine (S/N).

· ID Movimento Magazzino. Serve per non scrivere il movimento doppio nel caso la lavorazione sia stata registrata più volte.

· Note

· Part Program per collegamento a Industria 4.0

· Componenti Accessori

· Nella tab Dati Ordine sono memorizzati le quantità, il lotto e la data di consegna presenti sull’ordine al momento della generazione del piano. Queste informazioni sono fondamentali nel caso la lavorazione dell’ordine fosse pianificata in tempi diversi o manualmente e serve a gestire lo stato di avanzamento

·

Nella tab Controllo Qualità sono salvate informazioni

gestite dagli addetti controllori del CQ.

Alla conferma per le lavorazioni da eseguire:

Alla conferma per le lavorazioni eseguite :

La mancata assegnazione della lavorazione a un terzista o a un CDC, per quanto sconsigliata, è comunque consentita. In questo caso il lavoro potrebbe essere eseguito da chiunque (interno) abbia la possibilità di farlo.

L’associazione con l’ordine avverrà per ID ordine, articolo, quantità e quantità in produzione che devono avere lo stesso valore della quantità prodotta. Se la quantità non è la stessa indicata dall’ordine, l’abbinamento deve essere fatto manualmente. Stesso discorso se ci sono due righe con lo stesso articolo e la stessa quantità in produzione. Queste anomalie, se presenti, vengono segnalate durante l’inserimento dell’ordine.

La gestione dello Stato dell’ordine è semiautomatica (disattivabile dalle Impostazione). Questo comporta che dal momento in cui si va in produzione anche con una sola riga lo stato (“IN LAVORAZIONE”, “PRONTO”, “EVASO”) non sarà più gestibile dall’operatore.

Viene prodotto un impegnato per ogni componente o fase di lavorazione anche se non disponibili a magazzino. Il risultato è che la differenza tra giacente e impegnato può essere negativa.

Ogni volta che si salva il piano di produzione viene eseguito, sia il calcolo dell’impegnato sia l’aggiornamento dell’ordine. Questo comporta un tempo macchina più lungo ma è più sicura sulla congruenza dei dati e più semplice da monitorare.